Os catalisadores de desnitrificação são a parte central da tecnologia SCR e determinam a eficiência de desnitrificação e a economia do sistema SCR, com custos de construção representando mais de 20% do custo de projetos de desnitrificação de gases de combustão e custos operacionais representando mais de 30%. Nos últimos anos, países desenvolvidos como Estados Unidos, Japão e Alemanha continuaram investindo grandes somas de recursos humanos, materiais e financeiros em pesquisa e desenvolvimento de catalisadores de desnitrificação de gases de combustão de alta eficiência e baixo custo, com ênfase na proteção da propriedade intelectual direitos no processo de tecnologia de patentes de catalisadores, transferência de tecnologia e licenciamento de produção.

Os catalisadores iniciais eram catalisadores à base de metais, como Pt-Rh e Pt, com cerâmicas monolíticas, como a alumina, como carreador, que tinham as características de maior atividade e menor temperatura de reação, mas o alto preço limitava sua aplicação em usinas de energia.

Portanto, desde o final da década de 1960, três empresas japonesas, Hitachi, Mitsubishi e Takeda Chemical, desenvolveram catalisadores à base de TiO2 por meio de pesquisa e desenvolvimento contínuos e substituíram gradualmente os catalisadores das séries Pt-Rh e Pt. A composição deste tipo de catalisador é composta principalmente por óxidos metálicos como V2O5 (WO3), Fe2O3, CuO, CrOx, MnOx, MgO, MoO3, NiO ou uma mistura que desempenha um papel combinado, geralmente com TiO2, Al2O3, ZrO2, SiO2, carvão ativado (AC), etc. como o transportador e o agente redutor, como amônia líquida ou ureia no sistema SCR para reduzir. Agora é o principal catalisador para aplicações de desnitrificação SCR em usinas de energia.

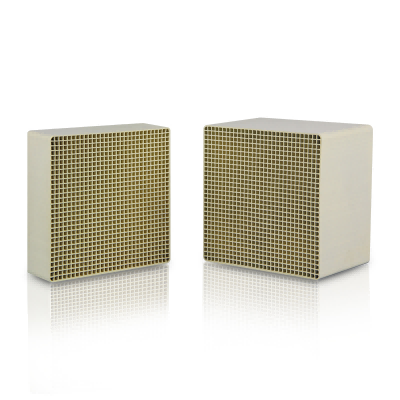

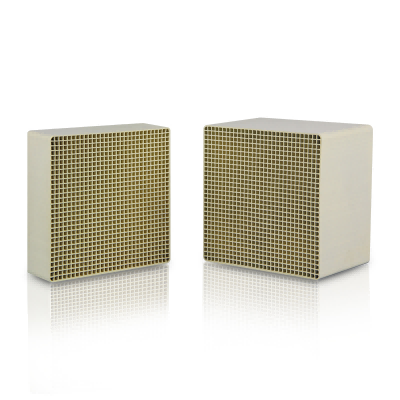

Existem três tipos de catalisadores: placa, favo de mel e placa corrugada. Todos os três tipos de catalisadores têm um histórico comprovado em SCR a carvão, sendo os tipos de placa e favo de mel mais comuns e o tipo de placa corrugada menos comum.

O projeto do catalisador é selecionar um catalisador com uma determinada área de reação para atender aos requisitos de projeto do desempenho básico do SCR, como eficiência de desnitrificação e taxa de escape de amônia sob as condições de fluxo de gás de combustão, temperatura, pressão e composição na saída de o economizador de carvão; seu desempenho antibloqueio e antidesgaste é a chave para garantir a operação segura e estável a longo prazo do equipamento SCR em um ambiente com condições variáveis de cinzas.

Em termos de anti-entupimento de cinzas, para uma determinada seção transversal do reator, o catalisador de placa tem a maior área de fluxo para o mesmo passo de catalisador, geralmente acima de 85%, o catalisador de favo de mel é o segundo com uma área de fluxo geralmente cerca de 80% e o catalisador de placa corrugada tem uma área de fluxo semelhante ao catalisador de favo de mel. Sob as mesmas condições de projeto, um catalisador de favo de mel adequadamente selecionado com um passo grande pode ter um efeito anti-obstrução próximo ao do catalisador de placa. Em termos de estrutura, o catalisador de placas tem o menor número de ângulos de parede e a maior área de circulação, tornando-o menos propenso a bloquear as cinzas; o catalisador de favo de mel tem uma área de circulação média, mas os ângulos da parede de cada catalisador estão em ângulos retos de 90°, o que pode causar formação de pontes de cinzas e bloqueio em condições adversas de gases de combustão;